Highlights

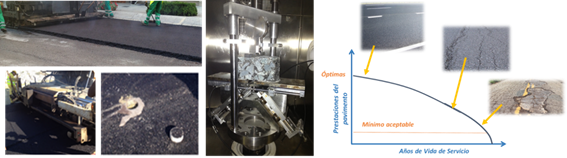

- UGR-FACT es un método de ensayo para estudiar la propagación del daño por fatiga en materiales bituminosos desarrollado por la Universidad de Granada.

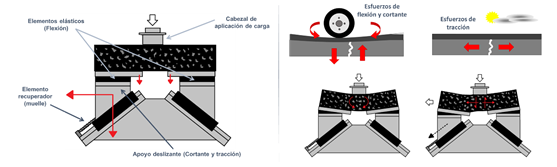

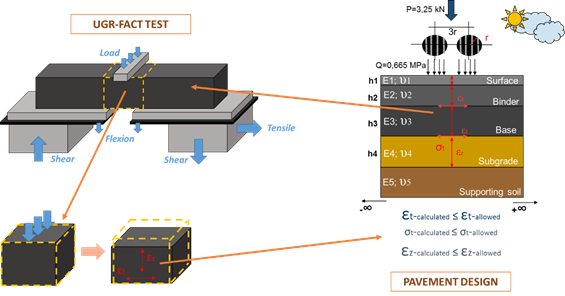

- El dispositivo de ensayo UGR-FACT permite simular los esfuerzos que provocan la aparición de daño por fatiga en pavimentos (el paso de las cargas del tráfico y las tensiones generadas por los gradientes térmicos).

- El método sirve para evaluar tanto materiales de manera individual, como secciones completas de firme (varias capas) y/o sistemas anti-reflexión de fisuras, ajustándose a las diferentes características de explanada y capas subyacentes. Asimismo, los ensayos pueden ser llevados a cabo sobre probetas fabricadas en laboratorio o testigos extraídos del firme.

- El análisis de los resultados se realiza a través de un fundamento teórico que permite cuantificar de forma precisa el daño aparecido en el material e identificar cada una de las etapas del proceso de fatiga.

- UGR-FACT es un método de ensayo muy útil para mejorar el diseño de mezclas bituminosas (seleccionar el tipo y contenido más adecuado de betún, aditivos, áridos, etc.) y el dimensionamiento del firme, así como para controlar la evolución de las prestaciones del mismo durante su vida de servicio.

Descripción

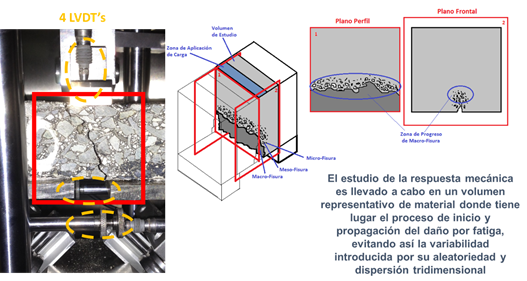

El método UGR-FACT permite evaluar el comportamiento mecánico de mezclas bituminosas a través de un proceso controlado de inicio y propagación de fisuras, simulando las solicitaciones que sufren los pavimentos asfálticos durante su vida de servicio (flexión, cortante y tracción). De esta manera, centrándose en el estudio de un volumen representativo del material (donde tiene lugar la formación y propagación de la fisura) y analizando la energía disipada durante el proceso y las variaciones geométricas producidas en el mismo, este ensayo permite una evaluación precisa del daño y del comportamiento mecánico a largo plazo de la mezcla.

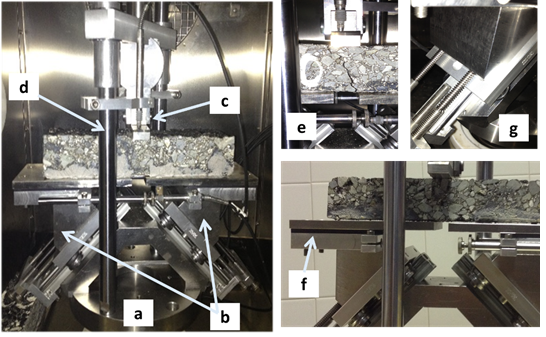

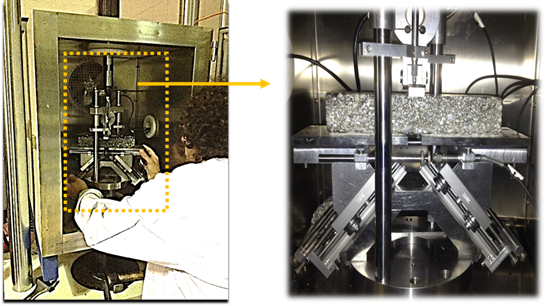

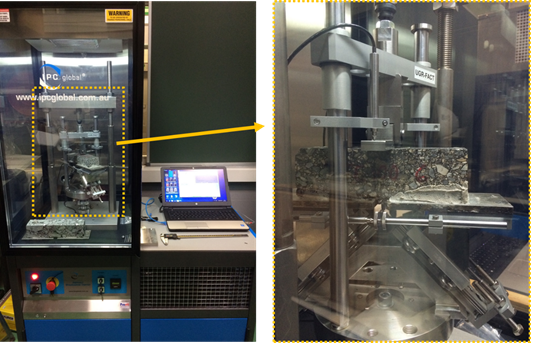

El dispositivo está compuesto por una base (a), dos apoyos donde la probeta es fijada (b), y un cabezal de aplicación de carga (c). La base tiene una plataforma compuesta por dos planos inclinados, con dos raíles que permiten el deslizamiento de los apoyos, y dos vástagos verticales que se emplean para colocar los medidores LVDT verticales en la zona superior de la probeta (d). Los apoyos están formados por un carro que se adapta a la forma del raíl situado en la plataforma (permitiendo así una transmisión eficiente de la carga aplicada por el cabezal), y por un plato (en el que se fija la probeta mediante el empleo de una resina epoxy) donde se posicionan los medidores LVDT horizontales (e). Bajo los platos se coloca una almohadilla elástica para permitir la flexión de la probeta (f) y bajo el carro un muelle que permite simular la resistencia de las capas del cimiento de firme (g). Finalmente, el cabezal de aplicación de carga se compone por una pieza con una superficie plana donde posicionar los medidores LVDT verticales. Así, el dispositivo consta de 4 LVDT’s repartidos en cada cara de la probeta, dos verticales situados en la zona de máximo desplazamiento vertical (zona superior), y dos horizontales situados en la zona de máximo desplazamiento horizontal (zona inferior). Gracias a esta configuración, el dispositivo UGR-FACT es capaz de medir la evolución del daño por fatiga aparecido en un el volumen de material ensayado, evitando los problemas de aleatoriedad y dispersión tridimensional asociados a este fenómeno, reduciendo así la variabilidad de los resultados obtenidos entre probetas.

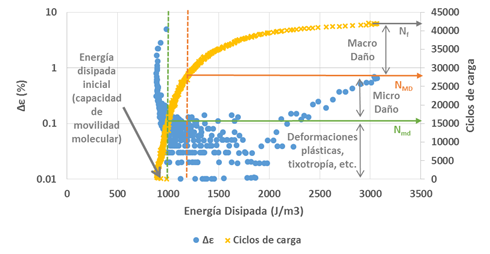

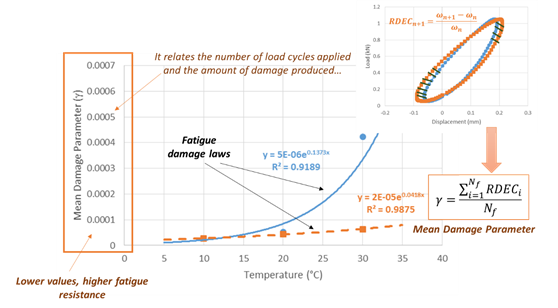

El análisis de la respuesta mecánica del material se realiza utilizando un fundamento teórico que combina el estudio de la evolución de los cambios geométricos producidos en el material (Δεi) y la energía disipada por el mismo (ωi), durante el proceso de aparición y propagación de daño. De esta forma, el Parámetro de Daño Medio es capaz de integrar en un mismo valor el número de ciclos de carga aplicados y el daño provocado en el material (calculado a partir del valor acumulado de la tasa de variación de energía disipada). Utilizando este parámetro y variando las condiciones de ensayo (amplitud de carga, temperatura de ensayo, etc.) pueden definirse leyes de daño por fatiga que permiten caracterizar de forma precisa la resistencia a fatiga de los materiales bajo unas características de servicio específicas (volumen de tráfico, humedad, temperatura, etc.). Utilizando estas leyes de daño pueden compararse las respuestas mecánicas de materiales de distinta naturaleza bajo los mismos criterios de evaluación.

ωi=ωhi+ ωvi

Donde ωi es la energía disipada en el ciclo i (en J/m3), ωhi es la energía disipada en el ciclo i en sentido horizontal (en J/m3), y ωvi es la energía disipada en el ciclo i en sentido vertical (en J/m3).

∆εi=1+δhi·1-δvi-11∙100

Donde Δεi es la tasa de variación de la geometría de la probeta en el ciclo i; δhi y δvi son los cambios dimensionales medidos en el ciclo i en sentido horizontal y vertical en el volumen representativo de la probeta.

Tasa de variación de energía disipada: RDEC=ωn+1-ωnωn

Parámetro de Daño Medio: γ=sum(RDECi/Nf), i=1, 2, ... Nf

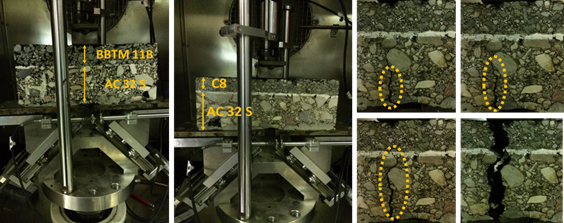

El ensayo se lleva a cabo en el interior de una cámara climática, variando los parámetros del ensayo (amplitud de carga, frecuencia, temperatura, etc.) en función del tipo de tráfico y condiciones climáticas que se pretendan simular. Las dimensiones de las probetas utilizadas variarán también en función del tamaño máximo de árido utilizado, o del número de capas de firme ensayadas (pueden ensayarse probetas con varias capas de distinto espesor, con la presencia de sistemas anti-reflexión de fisuras como geotextiles, mallas, etc., o incluso testigos procedentes de capas de firmes).

Aplicaciones

En los últimos años, diversos estudios han demostrado la utilidad del método UGR-FACT para optimizar el diseño de materiales bituminosos, así como evaluar la influencia que determinadas condiciones de servicio (intensidad de tráfico, temperatura, humedad, etc.) tienen en su vida útil. UGR-FACT ha demostrado una elevada sensibilidad en la evaluación de nuevas tecnologías y aditivos como los reparadores de las mezclas bituminosas (healing), el tipo de modificador utilizado en la fabricación de betunes, la influencia de fabricar mezclas a baja temperatura en la resistencia a fatiga, la presencia de fibras, etc.

Este método también ha sido empleado para evaluar el comportamiento mecánico de secciones completas de firme, analizando aspectos como la influencia del espesor de capa, el tipo de mezcla empleado, la calidad de la explanada o la presencia de sistema anti-fisuras entre capas.

Además, es interesante desatacar que los desplazamientos medidos durante el ensayo UGR-FACT pueden ser directamente aplicados para el desarrollo de herramientas de dimensionamiento de firmes (donde se utilizan criterios tenso-deformacionales en la zona superior e inferior de cada capa), y que por tanto, el uso de este método de ensayo es muy útil para optimizar los espesores empleados en la construcción de pavimentos.

Otro aspecto relevante en torno al método UGR-FACT es el ensayo de testigos procedentes de capas de firme. Dada la precisión alcanzada en el estudio de la evolución del daño por fatiga sufrido en los materiales bituminosos, el análisis de la respuesta mecánica de testigos extraídos en diferentes periodos de tiempo puede ser empleada para predecir el estado real del firme, y determinar cuándo es el momento óptimo de realizar una rehabilitación.

En las siguientes referencias pueden encontrar algunos trabajos relacionados con las aplicaciones anteriormente descritas:

- Moreno-Navarro, F.; Rubio-Gámez, M. C., “A review of fatigue damage in bituminous mixtures: Understanding the phenomenon from a new perspective” Construction and Building Materials, 2016, 113:927-938, DOI: 10.1016/j.conbuildmat.2016.03.126

- Moreno-Navarro, F.; Rubio-Gámez, M. C.; Jiménez del Barco, A., “Tire crumb rubber effect on hot bituminous mixtures fatigue cracking behavior” Journal of Civil Engineering and Management, 2015, dx.doi.org/10.3846/13923730.2014.897982.

- Sol-Sánchez, M.; Meca-Piernas, R.; Moreno-Navarro, F.; Rubio-Gámez, M.C.; “Reinforced polyethylene pond waste as anti-reflective cracking system in asphalt pavements”, Journal of Materials in Civil Engineering, http://dx.doi.org/10.1061/(ASCE)MT.1943-5533.0001447, 2015.

- Moreno-Navarro, F.; Sol-Sánchez, M.; Rubio-Gámez, M. C. “Exploring the recovery of fatigue damage in bituminous mixtures: The role of healing” Road Materials and Pavement Design, 16, 2015.

- Moreno-Navarro, F.; Sol-Sánchez, M; Rubio-Gámez, M. C. “The effect of polymer modified binders on the long-performance of bituminous mixtures: The influence of temperature” Materials and Design, 78, 5-11, 2015.

- Moreno-Navarro, F.; Rubio-Gámez, M. C.; Miró, R.; Pérez-Jiménez, F. “The influence of temperature on the fatigue behaviour of bituminous materials for pavement rehabilitation” Road Materials and Pavement Design, Vol 16, No S1, pp.300-313, 2015.

- Moreno-Navarro, F.; Sol-Sánchez, M.; Jimenez del Barco, A.; Rubio-Gámez, M. C. “Analysis of the influence of binder properties on the mechanical response of bituminous mixtures” International Journal of Pavement Engineering, (Accepted, In Press), 2015.

- Moreno-Navarro, F.; Sol-Sánchez, M.; Rubio-Gámez, M. C. “Reuse of deconstructed tires as anti-reflective cracking mat systems in asphalt pavements” Journal of Construction and Building Materials, Vol. 53, pp.182–189, 2014.

- Moreno-Navarro, F.; Rubio-Gámez, M. C., “Mean damage parameter for the characterization of fatigue cracking behavior in bituminous mixtures” Materials and Design, Vol. 54, pp. 748-754, 2014.

- Moreno, F.; Rubio, M. C., “Effect of aggregate nature on the fatigue-cracking behavior of asphalt mixes” Materials and Design, Vol. 47, pp. 61-67, 2013.

Información de Interés

Desde su desarrollo en 2013, el método UGR-FACT y trabajos de investigación en los que ha sido la principal herramienta de estudio, han sido premiados por diferentes asociaciones y plataformas del sector de la ingeniería de carreteras, tanto a nivel nacional, como internacional:

- Accésit al Premio Anual de Innovación en Carreteras, concedido por la Plataforma Tecnológica de la Carretera en Valladolid, Mayo de 2013.

- Premio a la Mejor Comunicación en la VII Jornada Nacional de ASEFMA (Asociación de Fabricantes de Mezclas Asfálticas) en Madrid, Junio de 2013.

- Premio a la Mejor Comunicación en la IX Jornada Nacional de ASEFMA (Asociación de Fabricantes de Mezclas Asfálticas) en Zaragoza, Julio de 2015.

- Premio al Mejor Trabajo en Investigación en Asfalto de la Península Ibérica y Latino-América, concedido por AILA (Asociación Ibero-Latinoamericana del Asfalto) en Argentina, Noviembre de 2015.

De la misma forma, diferentes empresas nacionales e internacionales se han interesado por su fabricación y comercialización, de manera que actualmente el dispositivo de ensayo puede ser adquirido para ser incorporado a cualquier marco dinámico de ensayos y cámara climática, o como equipo integrado compuesto por un actuador dinámico, una cámara climática, un sistema de control de LVDT’s propio y un ordenador con software específico para realizar el ensayo.

Finalmente, puede destacarse que algunas administraciones de carreteras están empezando a utilizar este método de ensayo para evaluar las mezclas bituminosas utilizadas en la construcción de sus carreteras, así como llevar a cabo un seguimiento del comportamiento mecánico de las mismas, y optimizar las tareas de rehabilitación y mantenimiento.

Tipología de Ensayos

A continuación se recogen las 3 tipologías de ensayo más usuales para la realización de UGR-FACT (aunque pueden utilizarse otras en función de las necesidades del estudio). Éstas pueden ser aplicadas tanto a mezclas bituminosas de forma individual como a secciones de firmes compuestas por varias capas, así como sobre materiales fabricados en laboratorio o procedente de testigos.

Ensayo tipo A (Estudio de fatiga bajo diferentes niveles de carga). Para la realización de este estudio se fabrican 3 probetas prismáticas de 408 x 256 x E mm (fabricadas con compactador de segmento de rodillo, según UNE-EN 12697-33, y siendo E el espesor de la probeta que dependerá del tamaño máximo de árido de la mezcla), de las que se obtienen un total de 18 sub-probetas de 220 x 60 x 40 mm (para el caso de mezclas con tamaños máximos de árido inferiores a 16 mm) o 220 x 60 x 60 mm (para el caso de mezclas con tamaños máximos de árido superiores o iguales a 16 mm), que son divididas en 4 grupos de 4 probetas. Cada grupo se somete a ensayos de fatiga a 20 ⁰C y 5 Hz, bajo 4 niveles diferentes de amplitud de carga (por ejemplo, 0.4 kN; 0.6 kN; 0.8 kN y 1.0 kN, empezando siempre a niveles de carga intermedios para posteriormente ir ajustándolos). En base a los resultados obtenidos se determinan los siguientes parámetros:

- Valor Nf que marca el número de ciclos de carga necesarios para provocar el fallo del material a fisuración por fatiga.

- Valor de LRFF que marca la amplitud de carga máxima para la cual el material estudiado resiste al menos 1.000.000 de ciclos bajo las condiciones de ensayo establecidas.

- Valor |δ| que marca la susceptibilidad del material a deformar plásticamente para cada nivel de carga estudiado.

- Valor del parámetro de daño medio, que define la susceptibilidad a sufrir daño por fisuración del material para cada nivel de carga estudiado.

- Leyes de fatiga y leyes de daño por fisuración:

P(Nf)=a·(Nf^b)

γ(P)=a·(e^(b·P))

Las 2 sub-probetas de 220 x 60 x E mm restantes se dividen en 2 (para obtener 4 probetas de 110 x 60 x E mm) y son ensayadas a 25 ⁰C, 5 Hz y 0,4 kN, con el objetivo de obtener los siguientes parámetros de referencia de la mezcla:

- Valor Nf que marca el número de ciclos de carga necesarios para provocar el fallo del material a fisuración por fatiga.

- Valor |δ| que marca la susceptibilidad del material a deformar plásticamente.

- Valor del parámetro de daño medio, que define la susceptibilidad a sufrir daño por fisuración de un material bajo las condiciones de ensayo utilizadas.

Ensayo tipo B (Estudio de fatiga a diferentes temperaturas). Para la realización de este estudio se fabrican 3 probetas prismáticas de 408 x 256 x E mm (fabricadas con compactador de segmento de rodillo, según UNE-EN 12697-33, y siendo E el espesor de la probeta que dependerá del tamaño máximo de árido de la mezcla), de las que se obtienen un total de 18 sub-probetas de 220 x 60 x 40 mm (para el caso de mezclas con tamaños máximos de árido inferiores a 16 mm) o 220 x 60 x 60 mm (para el caso de mezclas con tamaños máximos de árido superiores o iguales a 16 mm), que son divididas en 4 grupos de 4 probetas. Cada grupo se somete a ensayos de fatiga con una amplitud de carga fija (en principio 0.6 kN, aunque podría adaptarse en función de la resistencia del material estudiado) a 5 Hz, bajo 4 niveles diferentes de temperatura (15 ⁰C; 20 ⁰C; 25 ⁰C y 30 ⁰C). En base a los resultados obtenidos se determinan los siguientes parámetros:

- Valor Nf que marca el número de ciclos de carga necesarios para provocar el fallo del material a fisuración por fatiga para cada condición de carga y espesor estudiado.

- Valor de LRFF que marca la amplitud de carga máxima para la cual el material estudiado resiste al menos 1.000.000 de ciclos bajo unas condiciones de ensayo determinadas.

- Valor |δ| que marca la susceptibilidad del material a deformar plásticamente a cada temperatura estudiada.

- Valor del parámetro de daño medio, que define la susceptibilidad a sufrir daño por fisuración del material para cada temperatura estudiada.

- Leyes de fatiga y leyes de daño por fisuración:

T(Nf)=a·Nf-b

γ(T)=a·(e^(b·T))

Las 2 sub-probetas de 220 x 60 x E mm restantes se dividen en 2 (para obtener 4 probetas de 220 x 60 x E mm) y son ensayadas a 25 ⁰C, 5 Hz y 0,4 kN, con el objetivo de obtener los siguientes parámetros de referencia de la mezcla:

- Valor Nf que marca el número de ciclos de carga necesarios para provocar el fallo del material a fisuración por fatiga.

- Valor |δ| que marca la susceptibilidad del material a deformar plásticamente.

- Valor del parámetro de daño medio, que define la susceptibilidad a sufrir daño por fisuración de un material bajo las condiciones de ensayo utilizadas.

Ensayo tipo C (Estudio estructural). Para la realización de este estudio se fabrican 6 probetas prismáticas de 408 x 256 x E mm (fabricadas con compactador de segmento de rodillo, según UNE-EN 12697-33, y siendo E el espesor de la probeta que dependerá del tamaño máximo de árido de la mezcla) con diferentes espesores (3 cm, 5 cm y 7 cm para mezclas con tamaños máximos de árido inferiores a 16 mm; y 6 cm, 8 cm y 10 cm, para el caso de mezclas con tamaños máximos de árido superiores o iguales a 16 mm), utilizando 2 placas por cada espesor seleccionado. A partir de dichas probetas se obtienen un total de 36 sub-probetas de 220 x 60 x E mm, que son divididas en 3 grupos de 4 probetas por cada espesor (es decir, para cada espesor estudiado, se hacen 3 grupos de 4 probetas cada uno). Cada grupo se somete a ensayos de fatiga a 20 ⁰C y 5 Hz, bajo 3 niveles diferentes de amplitud de carga (por ejemplo 0.4 kN; 0.6 kN y 0.8 kN, empezando siempre a niveles de carga intermedios para posteriormente ir ajustándolos). En base a los resultados obtenidos se determinan los siguientes parámetros:

- Valor Nf que marca el número de ciclos de carga necesarios para provocar el fallo del material a fisuración por fatiga.

- Valor de LRFF que marca la temperatura para la cual el material estudiado resiste al menos 1.000.000 de ciclos bajo unas condiciones de ensayo determinadas, para cada espesor estudiado.

- Valor |δ| que marca la susceptibilidad del material a deformar plásticamente para cada espesor estudiado.

- Valor del parámetro de daño medio, que define la susceptibilidad a sufrir daño por fisuración del material para cada nivel de carga y espesor estudiado.

- Leyes de fatiga y leyes de daño por fisuración para cada espesor estudiado:

P(Nf)=a·(Nf^b)

γ(P)=a·eb·P

- Leyes de fatiga y leyes estructurales para los desplazamientos producidos en el fondo de capa (d) en función del espesor (t) del material estudiado:

d(t)=a·(t^b)

Nf(d)=a·(d^b)

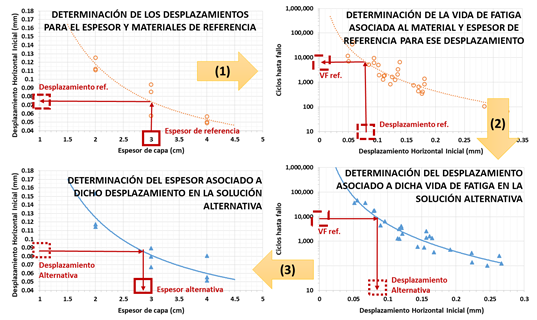

Además, cuando se estudian 2 tipos de mezclas esta tipología de ensayo permite establecer relaciones estructurales entre ambos materiales. Para ello se definen las relaciones entre los desplazamientos horizontales sufridos en el fondo de capa (parámetro de referencia utilizado en el dimensionamiento de firmes bajo criterios de fallo por fatiga) y el número de ciclos aplicados hasta fallo del material (vida de fatiga), y entre el espesor de capa utilizado y los desplazamientos horizontales en el fondo de capa. En base estos resultados, se define el espesor equivalente de la MEZCLA 2 con respecto al de la solución de referencia (MEZCLA 1). Para ello, se determina el desplazamiento horizontal asociado al espesor de referencia para las condiciones de carga y temperatura estudiadas (1). Posteriormente, a partir de este desplazamiento se calcula el número de ciclos capaz de soportar dicha sección de referencia (2). Utilizando este número de ciclos de carga y haciendo un proceso inverso, se calcula el desplazamiento horizontal asociado en la MEZCLA 2 (3) y finalmente, a partir de éste último desplazamiento, se calcula el espesor equivalente de la MEZCLA 2 (con respecto al material de referencia, MEZCLA 1).